Auch für große Formen

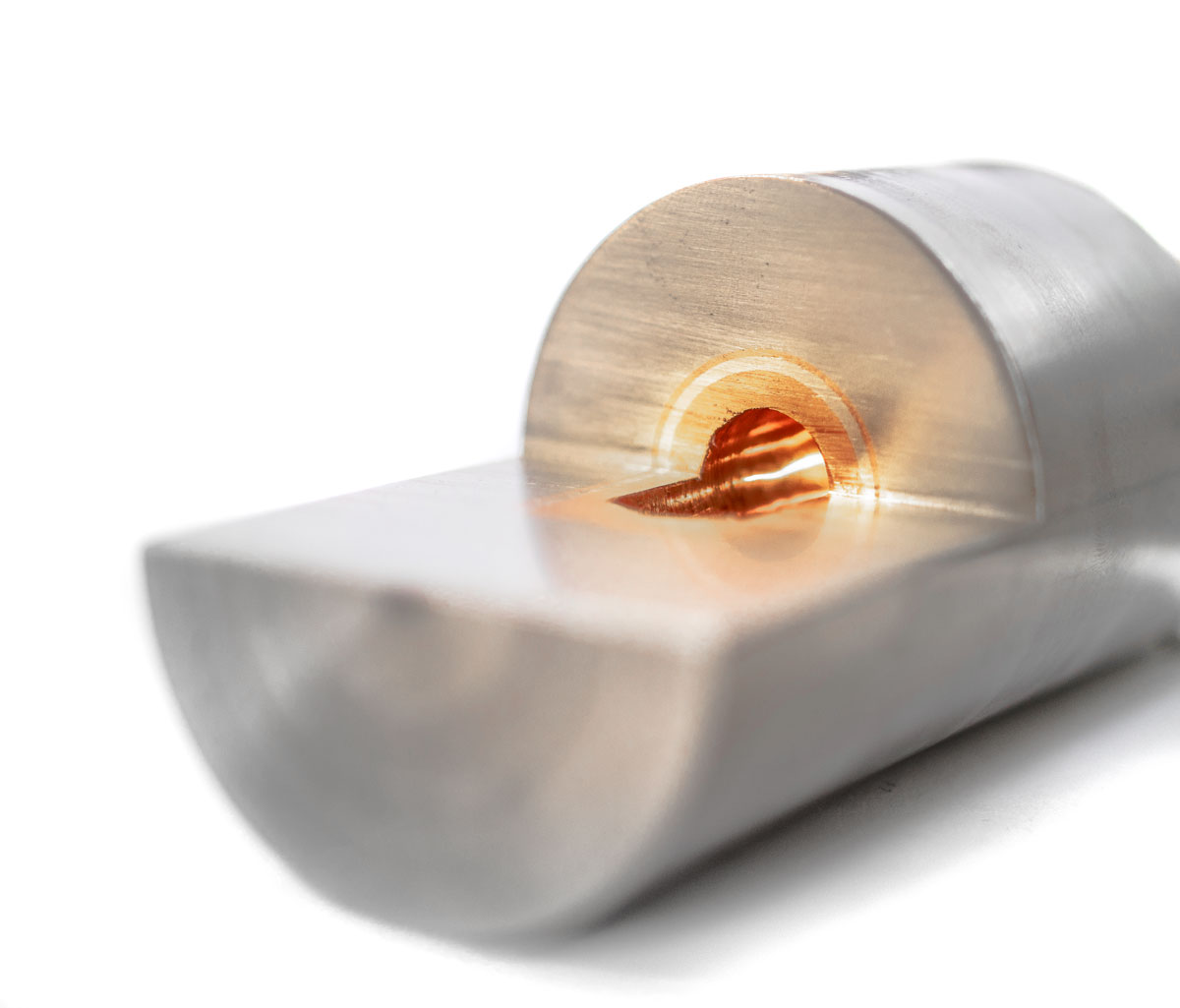

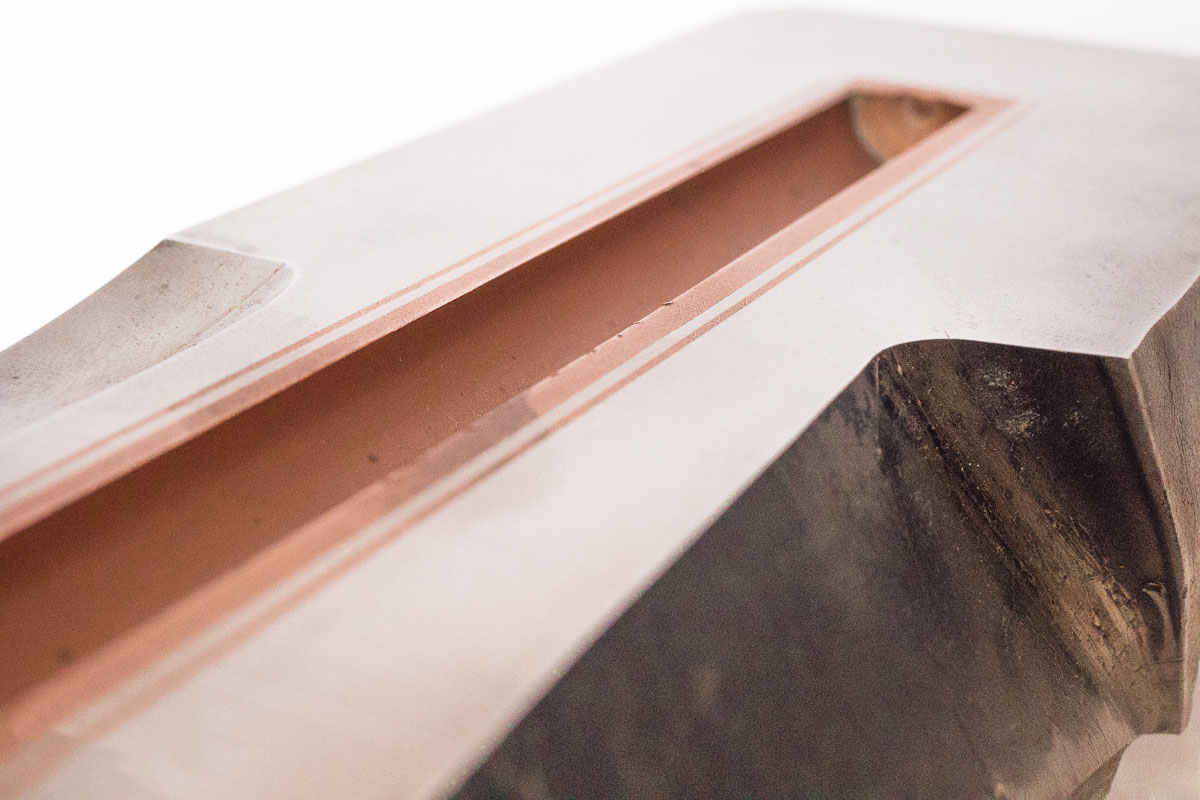

Durch eine dickschichtige, mehrlagige Auskleidung des Kühlkanals in einem einzigen Arbeitsschritt direkt während des Härtungsprozesses revolutioniert das Dycobond®-Verfahren die innenliegende Gussformkühlung.

Bei dem EU- und US-patentierten Verfahren verbindet sich die Auskleidung diffusiv mit dem Stahl und schafft so einen optimalen Wärmeübergang. Eine im Kupfer liegende Edelstahlsperrschicht hindert zudem das Wasser am Austritt aus dem Kühlkanal.

Ihre Vorteile

- Deutlich höhere Kühlleistung

- Effizienter Schutz gegen Leckage

- Längere Formlebensdauer

- Störungsfreies Gießen in

Serien-Gießprozessen - Weniger Stillstandszeiten

- Kürzerer Gießzyklus

- Höhere Gussteilqualität

- Weniger Energieverbrauch

- Umweltschonend

- Kostensparend

Technologie

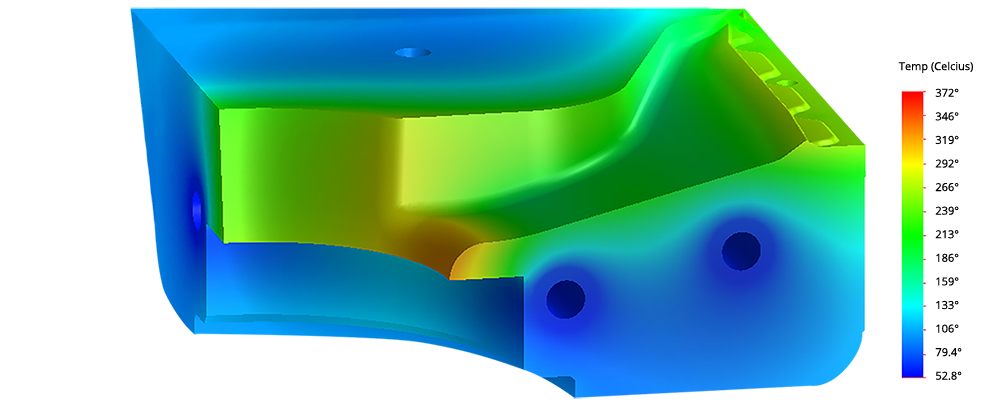

Die Kupfer-Dickschicht-Auskleidung des Kühlkanals verdoppelt dessen Kühlfläche (Verbindungsfläche Formenstahl-Kupfer) und damit auch dessen Kühlwirkung. Halbiert man den Abstand der Kühlung zur Formkavität, so verdoppelt sich nochmals die Kühlwirkung. Zusätzlich verbessert sich durch Dycobond® die Homogenität der Temperaturverteilung in der Formkontur.

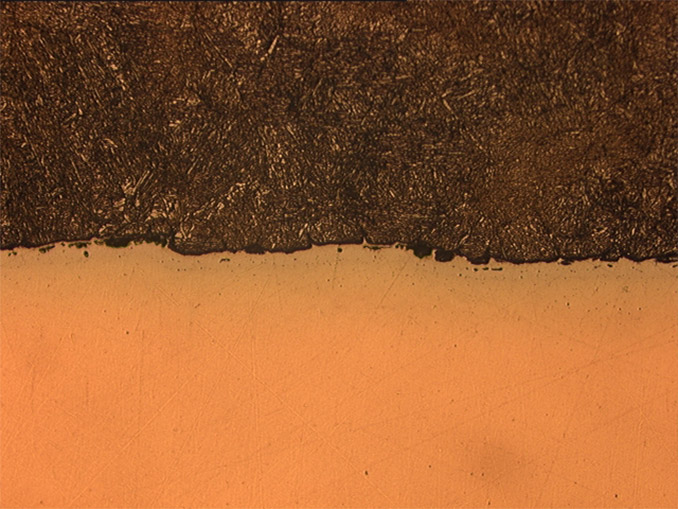

Zur Dycobond®-Bauweise gehört eine im weichen Kupfer eingebettete hochfeste Edelstahl-Sperrschicht. Bilden sich aufgrund der hohen Spannungsbelastungen des Gießbetriebs Haarrisse im gehärteten Formenstahl, so werden diese beim Eindringen in die Kühlungsregion vom äußeren Kupfermantel absorbiert und dann von der Edelstahl-Sperrschicht gestoppt. Damit rückt die hohe Rissempfindlichkeit der chromlegierten Formenstähle in den Hintergrund und die Kühlkanäle können ohne Risiko näher an die zu kühlende Formkavität heranrücken.

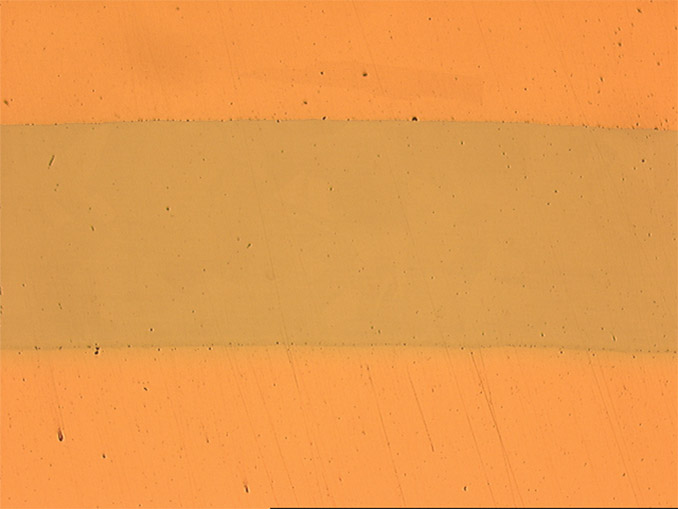

Die hochwertige, diffusive Verbindung zwischen Stahl und Kupfer ist die Vorbedingung für unsere Kühleffizienz und auch unsere Dichtigkeit der Kühlkanäle.

Die Dycobond®-Technologie ermöglicht die Herstellung eines räumlichen Werkstoffverbunds aus Materialien unterschiedlicher Wärmeausdehnungseigenschaften. Das Ergebnis ist eine exzellente, hochfeste und dichte Diffusionsverbindung.

Herstellung

Sind die betreffenden Kühlkanalbereiche konstruktiv festgelegt, so wird eine vergrößerte Bohrung (Dmr. 25,2 mm oder größer) eingebracht und der Formeinsatz zur Dycobond GmbH oder zur lizensierten Härterei geschickt.

Dort werden die Kupfer- und Edelstahl-Innenteile eingebracht. Im nächsten Schritt erfolgt die Dycobond®-Härtung im Vakuumofen. Im letzten Schritt bringt dann der Formenbauer in den Kupferkern seine Kühlbohrung (Dmr. 10-15 mm) ein.

Anwendungen

Ob Formhälften, Formeinsätze, Schieber oder Formkerne: Überall dort, wo die Kühlleistung durch Forminnenkühlung erhöht werden soll, bietet Dycobond® neue Möglichkeiten. In der Formengröße gibt es nach oben keine Begrenzung. Da die Zyklusverkürzung eine hohe Priorität hat, erbringt eine kühltechnische Effizienzverbesserung der Gießgarnitur der Form große Vorteile. Allein die Verkürzung oder gar der Entfall der Sekundär-Sprühkühlung kann bis zu 20, 30 oder gar 40 Sekunden Einsparung erbringen. Ein Paradebeispiel ist die Angussplatte, in die der zumeist großflächige und auch dickwandige Gießlauf eingebettet ist. Ein weiteres Anwendungsbeispiel für eine effizientere Umlaufkühlung ist ein langgestreckter und dickwandiger Gießlauf.

Die Dycobond®-Bauweise kommt sowohl für Umlaufkühlungen als auch für Steigkühlungen infrage. Ein Beispiel für Steigkühlungen sind große Inneneinsätze für Getriebe- und Kupplungsgehäuse oder die Lagerstuhlbereiche in Kurbelgehäuseformen. Erwähnenswert ist auch der konische Zentralanguss (Amboss) in Dreiplattenwerkzeugen zur Herstellung von großen Strukturteilen.

Im Kokillenguss wird immer häufiger eine Variotherme Kühlung (Schwellkühlung) zur Gefügeoptimierung des Gussteils eingesetzt. Mittels Dycobond® kann der Abstand der Kühlung zur Formkavität verringert werden, was den Wirkungsgrad einer Schwellkühlung erheblich erhöht. Solche Anwendungen wären zum Beispiel Pinolenkerne für Motorblöcke und Zylinderköpfe sowie Konturkerne für Fahrwerksteile.

Für Großformen sind die Kühleffizienz, der Schutz vor Undichtigkeit und auch die Homogenität des Wärmehaushaltes sehr wichtig. An den für eine Kühlung unzugänglichen Stellen können zudem Kupfereinlagen auch ohne eine innere Aktivkühlung verwendet werden.

Lassen Sie sich beraten!

Dycobond GmbH

Saarner Str. 433

45478 Mülheim a. d. Ruhr

Ansprechpartner:

Dr.-Ing. Gerhard Betz

Tel. +49 (0) 208 589 435

Lizenzpartner für großformatige Einsätze: VTN Witten GmbH, Rüsbergstr. 75, 58456 Witten | www.ihi-vtn.com

Für weitere Anwendungen einer StahlKupfer Verbundkühlung könnte für Sie auch die Mecobond®-Technologie von Interesse sein: www.mecobond.de

Lesetipps:

GIESSEREI PRAXIS Artikel „Druckguss für die Elektromobilität“

GIESSEREI PRAXIS Artikel über die StahlKupferVerbund-Form

GIESSEREI PRAXIS Artikel über Aluminiumdruckguss mit Zentralanguss (Dreiplattentechnik)

GIESSEREI Artikel „Werkstoffverbund verhindert Wassereinbruch in die Form“

Dycobond GmbH | Saarner Str. 433 | 45478 Mülheim a. d. Ruhr

Impressum & Datenschutz | Gestaltung & Realisation: Rolf Krüger Design